测量和理解机械响应对于材料研究、产品开发和过程控制至关重要。这些材料的机械反应取决于应用场景和材料化学。测量这些力学性能的主要参数是载荷(P)、加载速率或应变速率(Ṗ/ἐ)、加载时间(t)。

纳米压痕用于从生物凝胶到高温合金的各种材料,以测量材料的硬度和弹性模量,使用连续刚度测量(CSM),以及聚合物的复合模量测量(存储模量,损耗模量,损耗因子),去除薄膜性能中的衬底效应,3D属性图为异质表面和4D属性图为材料的深度依赖属性。纳米压痕能够进行动态和静态显微硬度和纳米压痕测量,包括纳米维氏硬度。

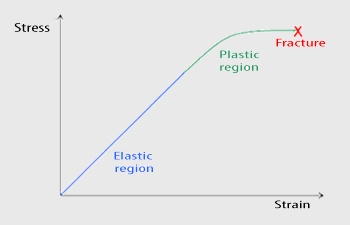

传统上,机械性能是由施加载荷产生的应力-应变曲线确定的,但纳米压痕技术已经被证明更加先进,可以在不到一秒钟的时间内通过一次测试提供多种性能,如硬度、模量。力学试验中常用的术语有应力、应变、屈服应力。压力(σ)是施加在试样上的瞬时荷载除以试样变形前的横截面面积。应变(ε)是试样量规长度的变化量除以其原始量规长度。屈服应力(σy)为材料不再弹性反应点处的应力,称为屈服点。

根据基础数据,确定力学性能:

- 弹性模量

- 硬度

- 粘弹性材料的复模量

- 断裂韧性

弹性模量

纳米压痕可以测定两种机械性能,弹性模量和硬度。

弹性模量(E),通常称为杨氏模量,是变形完全弹性时应力(σ)与应变(ε)的比值。在弹性区域,应力和应变通过胡克定律成正比:σ = Eε

弹性模量是一种材料的固有特性。在基本水平上,E是原子间键强度的量度。模量越大,材料越硬,应变越小。弹性响应是非永久性的,因此当施加的载荷被释放时,样品恢复到原来的形状。

硬度

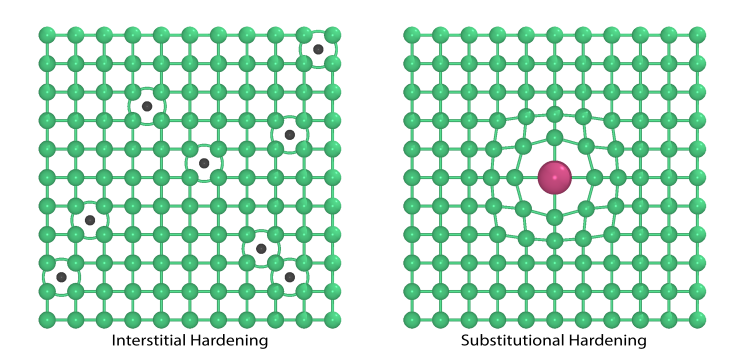

硬度(H)是材料通过表面压痕抵抗变形的量度。塑性变形是由材料原子结构中位错的运动引起的。材料的屈服强度可以通过通过缺陷、合金或晶界抑制位错运动而改变。

材料硬度可以通过不同的方法来提高,包括间隙硬化或取代硬化,其中原子被添加到原子晶格之间或被取代:

显微硬度测试和纳米压痕是测定硬度的标准方法。纳米压痕还有一个额外的好处,那就是可以提供弹性模量。

在设计触点时,材料的硬度是最重要的参数。较硬的材料相互接触时,较软的材料会磨损。在力学中,硬度被定义为材料在施加载荷时对永久变形的抗力。

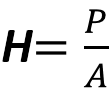

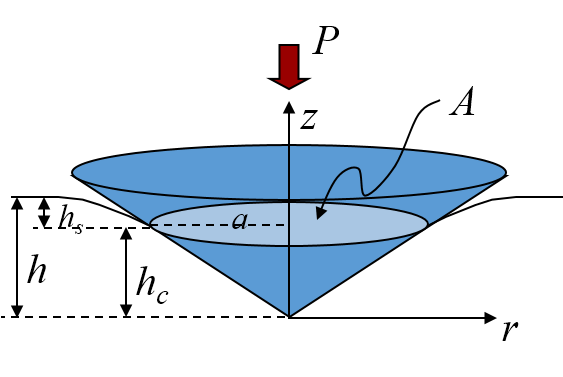

传统上,硬度是用莫氏硬度或维氏硬度等相对标尺来衡量的。每一种材料都有一个从1到10的数值,该数值基于莫氏硬度。纳米压痕技术的最新进展允许测量各种材料的硬度,并根据给定施加载荷时压痕在材料上的面积来定义。硬度,H,由纳米压痕法计算为:

这里,P为施加载荷,A为压痕面积。根据材料的不同有不同的测量标准,如肖氏硬度、维氏硬度、莫氏硬度和努普硬度就更不用说了。所有这些都代表了材料相对于标准样品的硬度。纳米压痕通过提供绝对硬度的物理测量,消除了不同尺度下的模糊性。

与材料固有的弹性模量不同,硬度在材料中表现出尺寸依赖性,近表面硬度与体硬度不同。连续刚度测量是一种优秀的技术,提供了深度依赖测量,以研究不同材料硬度的尺寸效应。硬度的大小依赖性可以通过比较由相同材料制成但晶粒尺寸不同的两种合金来理解。由于填料的致密性,晶粒越细,大多数材料的硬度就越高。

粘弹性

动态力学分析(DMA)用于固定几何形状的聚合物和橡胶材料。当温度升高时,在扫频过程中施加振荡。复模量,即存储模量和损耗模量的组合,然后确定为频率和温度的函数。

存储模量(E’)是聚合物材料弹性的量度。损耗模量(E”)是聚合物将机械能转换为热能的能力的量度。损失因子,称为tan δ,是E“与E’的比值。

当样品大小或功能要求较小的体积时,可以使用类似于DMA的动态纳米压痕测试来确定E '和E "。纳米压痕可以用来表征比DMA更大的频率范围。可以用更少的热量做更小的样品尺寸。

断裂韧性

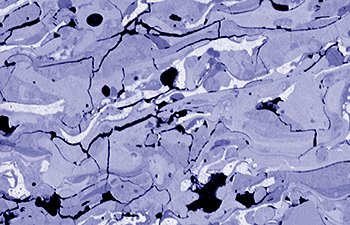

断裂韧性是材料抗脆性断裂的性能。由于材料或构件在加工过程中不可能避免缺陷的发生,断裂韧性是材料的一项重要性能。断裂韧性高的材料往往会发生韧性断裂。断裂韧性低的材料通常是脆性断裂。

模型可以用来计算断裂韧性,并与高载荷纳米压痕数据相关联。这些方法通常考虑缺陷尺寸、部件几何形状和载荷条件。断裂韧性用来评价存在缺陷的构件的抗断裂能力。