根据所需材料的特性,纳米压痕实验可以在几种模式下进行。ISO方法用于检查系统的校准,而连续刚度测量提供了依赖于深度的特性。粘弹性响应可以通过测量材料的复模量来表征,同时在期望范围内进行频率扫描。疲劳试验可以在循环压痕模式下进行,以测量材料的疲劳/断裂寿命。

三维和4D地图提供了一种很好的方法来表征非均质材料的表面。当需要大量数据集进行材料的统计分析时,它也很有用。薄膜的性质是由我们先进的分析解决方案,以消除衬底效应的数据。抗划痕性和粘着力测量使用户能够在许多研究、工业和教育环境中进行各种分析。

纳米压头是如何工作的?

纳米压痕是一种最新的技术,可以让研究人员测量不同形状、大小和尺度的材料的模量和硬度等机械性能。最值得注意的是,该技术不需要任何样品制备,可以在数秒内测量各种材料的性能,从硬的高温合金到软的生物材料,使其成为测量此类材料最快的技术。与常规的单轴拉伸和剪切测试方法相比,这是一个重要的发展,常规的单轴拉伸和剪切测试方法从样品制备到最终结果需要几天的时间。

纳米压痕法在大学和工业中用于表征电子和包装产品中的薄膜、切削工具用合金、隔热涂层、聚合物的粘弹性、工业质量和控制中的显微硬度、划痕和耐磨性等。进行纳米压痕所需的基本测量是实验过程中的载荷和深度。不同几何形状的压头,如用于E和H的Berkovich压头、用于应力应变的球形压头、用于复合模量的平冲头、用于断裂韧性的立方角压头、用于划痕测量的球形压头、用于三点弯曲的楔形压头,可用于测量用户感兴趣的特性。

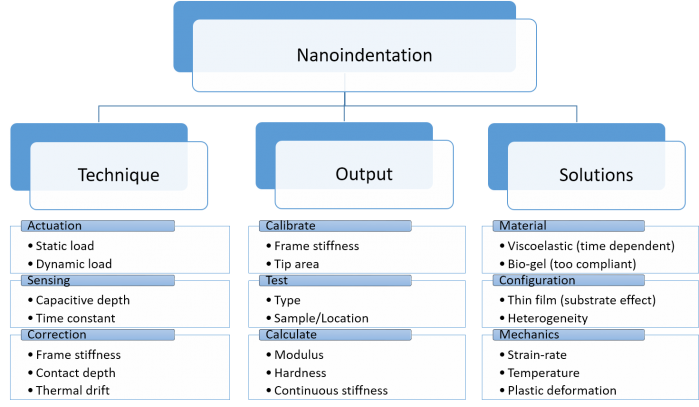

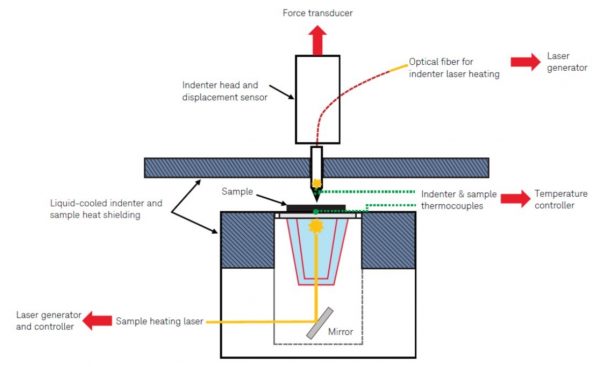

下图给出了纳米压痕过程的图示总结,指出了在纳米压痕过程中需要和执行的所有必要步骤。该技术涉及一个驱动过程,即施加一个负载,感知位移,然后施加所需的修正。输出为框架刚度标定后的原始数据,在指定位置进行微米空间分布测试,并随后计算性能。根据材料的类型划分解,给出弹性、粘弹性和软材料的特性。薄膜、异质合金/复合材料、层状材料、辐照/热处理区域的配置相关性能也可以计算。纳米压痕还提供速率依赖、温度依赖和塑性依赖,如断裂韧性测量。这使得纳米压痕成为材料力学特性最通用的工具。

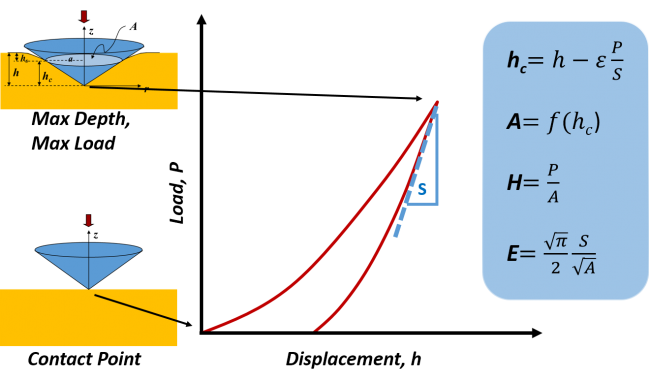

在指出了这种技术的许多优点之后,下一个需要回答的问题是纳米压痕是如何工作的。这种技术的成功依赖于对接触力学的理解和先进数据采集工具的可用性。其基本思想是,当我们用一个非常小的探针/压头来探测材料时,材料的特性可以根据探针与材料的相互作用来预测。这背后的物理可以追溯到1800年的赫兹时,却和其他许多研究人员开发出必要的接触力学双体接触但直到1990年当奥利弗和法尔把它进一步找到一种方法来衡量材料的模量和硬度基于其接触另一个已知的材料。在最常用的压头中,已知的材料是金刚石。

尖端小至100 nm的金刚石探针用于缩进样品表面。随后在该过程中测量施加到尖端的载荷和穿透深度。压痕深度用于计算压痕期间接触的尖端面积。该区域用于测量材料的硬度。

另一方面,卸载部分载荷-深度数据包含被测材料刚度的信息。这与接触面积有关。一旦我们知道了刚度和接触面积,我们就可以计算系统的约简模量。

连续刚度测量

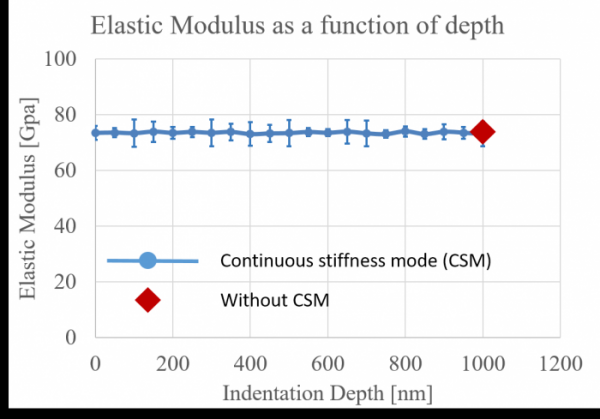

在传统的准静态压痕试验中,通过分析卸载过程中的力-位移曲线来确定接触刚度。这种深度传感方法为给定的压痕深度提供单一测量。

连续刚度测量(CSM)技术是材料力学性能测量领域的革命性进展。它允许在一个步骤中测量材料的深度属性。该方法包括在加载时在静态加载的顶部施加一个动态加载。然后,载荷的动态部分被用来测量刚度,刚度被进一步处理以计算材料的模量和硬度。

CSM方法提供了一种分离荷载-位移历史中的同相和非同相分量的方法。这种分离提供了对初始表面接触位置的精确测量,以及接触刚度作为深度或频率函数的连续测量,从而消除了卸载循环的需要。这使得连续刚度测量成为一种强大的工具,不仅适用于坚硬的材料,如金属、合金和陶瓷,也适用于聚合物、结构复合材料和生物医学材料等依赖时间的材料。使用CSM的压痕测试可以用恒定应变率进行控制,应变率是材料系统(如纯金属或低熔点合金、聚合物薄膜和薄膜/基材系统)的关键测试参数。

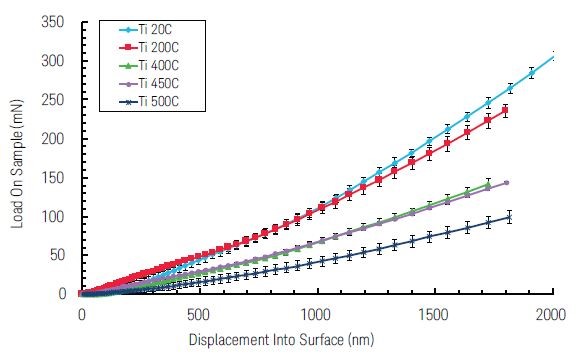

高温Nanoindentation

在高温实验中,没有热漂移很难保持温度。当变形随时间或温度而变化时,拟静力试验卸载段的蠕变与弹性恢复解耦很难进行刚度计算。因此,与通过卸载材料来测量刚度不同,CSM技术在压痕力峰值保持期间施加谐波位移振荡来测量高温性能。

高温纳米压痕允许控制温度,并能够在动态温度条件下测试样品。激光加热压头尖端可防止测量过程中基板温度的扰动。通过将尖端和样品保持在相同的温度,可以实现连续刚度测量的极高精度。

传统的测试

材料测试是新材料开发和产品开发的重要环节之一。纳米压痕是目前测量模量、硬度、断裂韧性等性能的最通用和首选的实验方法。

在过去的一个世纪中,各种各样的实验已经在实践中出现,如单轴试验来测量弹性模量和拉伸强度,剪切试验来测量剪切强度,以及裂纹扩展试验来测量断裂韧性。所有这些测试都需要精心的样品制备,耗时长。对这些测试的基本描述如下。

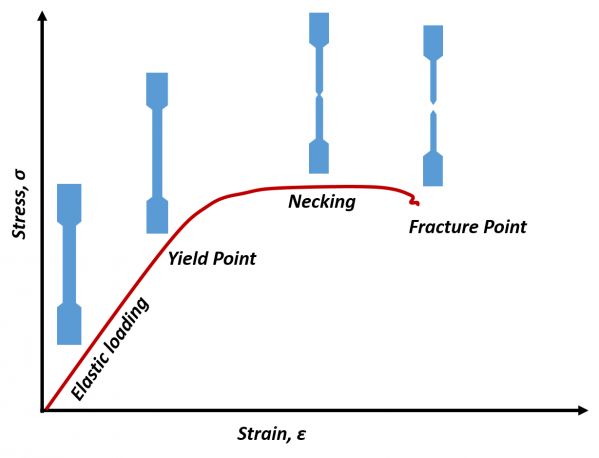

单轴拉伸测试

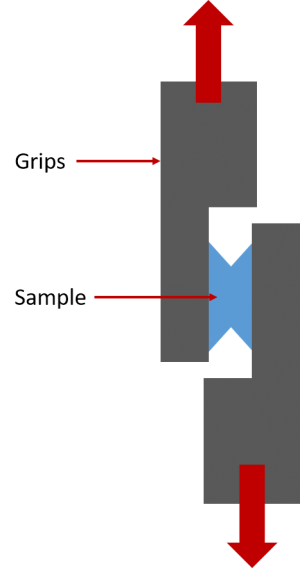

通过单轴拉伸试验测定材料的弹性模量和极限抗拉强度。根据ASTM E8标准,试件为狗骨形。试验采用位移控制方式进行,荷载由测压元件监测。随着加载的继续,试样开始弹性变形,接着是塑性变形,然后开始颈缩,最终破裂而失效。

试验期间的应变计算为量规长度的变化除以原始长度。

应力按荷载除以试样的截面面积计算。

剪切测试

剪切试验采用与单轴拉伸试验相同的加载原理,但采用修改的加载柄,在剪切方向上转换载荷。有多种方法可以应用这些类型的负载。试件是根据ASTM标准准备的,在位移控制或力控制模式下加载。通过这些试验测定了材料的剪切模量和剪切强度。

随着加载的继续,试件在剪切方向上先发生弹性变形,然后发生塑性变形,然后开始开裂,最终断裂失效。

断裂试验

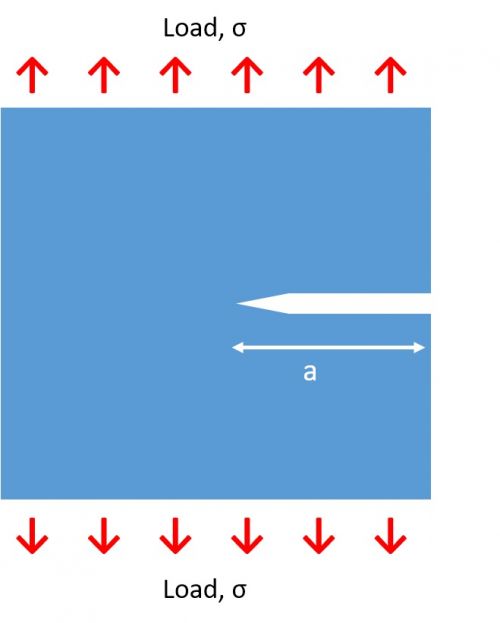

材料的断裂韧性是通过裂纹扩展试验来测定的。样品按照ASTM标准准备,其中有预裂缝。试件的加载方向为裂纹的横向方向。在裂纹扩展过程中,对载荷和裂纹扩展速度进行监测,进而确定材料的断裂韧性。

一般来说,断裂韧性是材料对裂纹扩展的抵抗力。裂纹可以以三种模式扩展:模式I–拉伸模式,当应力垂直于裂纹时;模式2–剪切模式,当施加的应力在剪切方向(平面内剪切)时;模式3–撕裂模式,当施加的应力在扭曲方向(平面外剪切)时。

裂纹尖端的应力由一个称为应力强度因子的术语定义,定义如下:

裂纹开始扩展时的应力强度因子称为临界应力强度因子,它相当于材料的断裂韧性。